Im September 2024 fand der zehnte Strategieworkshop der Forschungscampi am Forschungscampus Digital Photonic Production DPP in Aachen statt. Organisiert vom Projektträger Jülich (PtJ) widmete sich der Workshop dem Industry on Campus-Modell, das eine enge Zusammenarbeit zwischen Forschung und Industrie ermöglicht.

Vernetzung der Forschungscampi mit Hinblick auf Verstetigung

Ergänzend zu den Vorträgen boten Laborführungen spannende Einblicke in die Forschungsinfrastruktur und laufende Projekte des DPP. Diese zeigten praxisnah die Wirksamkeit des Modells auf. Das Event diente erneut erfolgreich der Vernetzung und der Planung künftiger gemeinsamer Workshops – aktuell zu Strategien für die Verstetigung des Forschungscampus-Modells.

Industry on Campus: Gemeinsam erfolgreich forschen

Das Industry on Campus-Modell ermöglicht die enge Zusammenarbeit von akademischen und industriellen Partnern in einem gemeinsamen Gebäude.

Diese physische Nähe fördert den intensiven Austausch, beschleunigt die Umsetzung von Ideen und stärkt Innovationen.

Durch die gemeinsame Nutzung von Laboren und Geräten entstehen wertvolle Synergien. Die Weiterentwicklung des Modells durch den Ausbau von Netzwerken und die Einbindung politischer Entscheidungsträger war ein zentrales Diskussionsthema. Zudem wurde betont, wie wichtig die Zusammenarbeit mit Start-ups und die Förderung von Unternehmensgründungen sind, um das Modell langfristig zu etablieren und auszubauen.

Handlungsempfehlungen zu Gründungsförderung und Industry on Campus

In intensiven Workshophasen erarbeiteten die zwei verschiedenen Gruppen „Gründungsförderung“ und „Industry on Campus“ konkrete Handlungsempfehlungen:

Erfolg in der Gründungsförderung und mit dem Industry on Campus-Ansatz verlangen eine erstklassige Forschungsinfrastruktur, wie sie an den bestehenden Forschungscampi bereits geboten wird und weiterentwickelt werden kann. Die vorhandenen Netzwerke und damit verbundenen potenziellen Vorbilder vor Ort können dabei als wertvolle „Paten“ und Unterstützende agieren. Auch bestehende Förderprogramme dienen als Stützpfeiler für Start-Ups. Für die Forschungscampi ist klar, dass sie die Möglichkeiten zur Vernetzung von Gründungsinteressierten zukünftig noch weiter ausbauen werden. Wissenschaftliches Know-how müsse durch unternehmerische Kompetenz ergänzt werden, bestätigte Keynote-Speaker Dr. Tim Pfeiffer (Start-Up RAXDIAX).

Den Erfolgsfaktor „Diversität“ bestätigte Prof. Dr. Ellen Enkel in ihrer Keynote: Unterschiedliche Herkunftskontexte in einem Team brächten Denk- und Handlungsansätze und erhöhten somit das Innovationspotenzial.

Laborführung zeigt gelebte Praxis: Wirtschaft und Wissenschaft unter einem Dach

An der „BUSCH-Anlage“ präsentierten Lucas de Andrade Both und Maria Regiani, wie die gemeinsame Nutzung der Infrastruktur des Forschungscampus DPP Anwendung finden kann, etwa bei der Fertigung extrem langer Schweißnähte oder Strukturen für Batterien und Brennstoffzellen. Die SCANLAB GmbH stellte hierfür einen Galvanometer-Scannerkopf und flexible Software-Schnittstellen zur präzisen Steuerung bereit. Neue Algorithmen ermöglichen eine synchronisierte Steuerung zusätzlicher Scan-Achsen und Strahlformer. Ergänzend lieferte die BUSCH Microsystems GmbH ein fortschrittliches Achsensystem, um die Trajektorienplanung zu testen, während die EdgeWave GmbH die Laserquelle für die Validierung der Ansätze bereitstellte.

Benedikt Bornschlegel (RWTH LLT) und Sandra Borzek (Fraunhofer ILT) stellten ein weltweit einzigartiges Pump-Probe-System vor. Die Pump-Probe-Mikroskopie bietet eine Analysemöglichkeit, Anregungs-, Abschirmungs- und Akkumulationseffekte im Lasermaterialbearbeitungsprozess zu beobachten: „Die Anwendungsgebiete reichen von großflächigen Entschichtungsprozessen für die Glasindustrie über die Skalierung zur Herstellung von Mikrofluidiken für die Medizintechnik bis hin zur Erstellung kleinster Geometrien für die Halbleiterindustrie oder Bauteile für quantentechnologische Endanwendungen“ (Fraunhofer ILT).

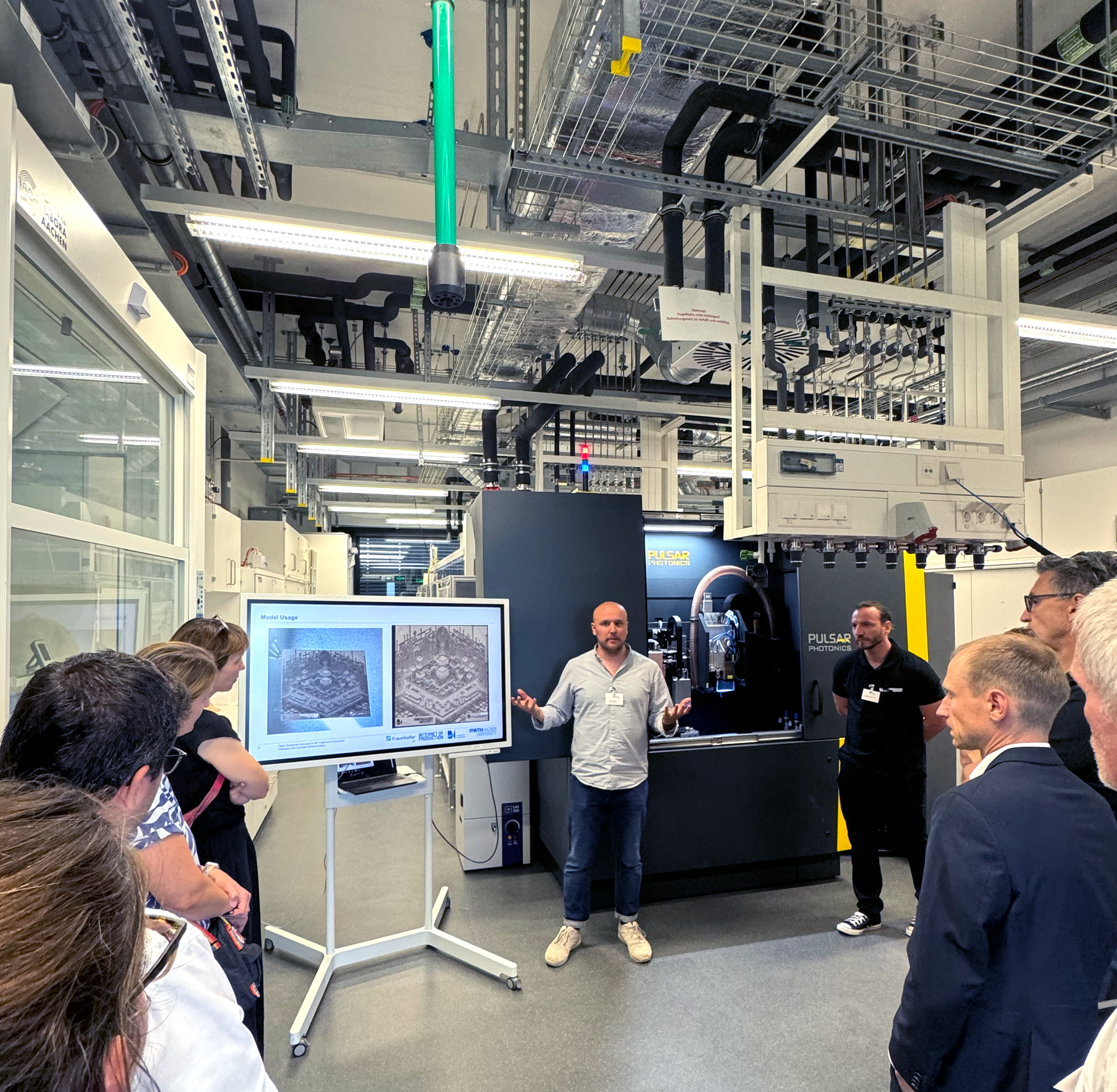

Weiter ging es mit der „Lernenden UKP-Anlage“: Diese Anlage nutzt Künstliche Intelligenz (KI) zur Steuerung von Lasersystemen, was eine effizientere Materialbearbeitung ermöglicht. Die Kombination von Lasertechnologie und KI zeigt das Potenzial der Automatisierung und Datenanalyse, um Produktionsprozesse zu optimieren und neue technologische Lösungen zu entwickeln.

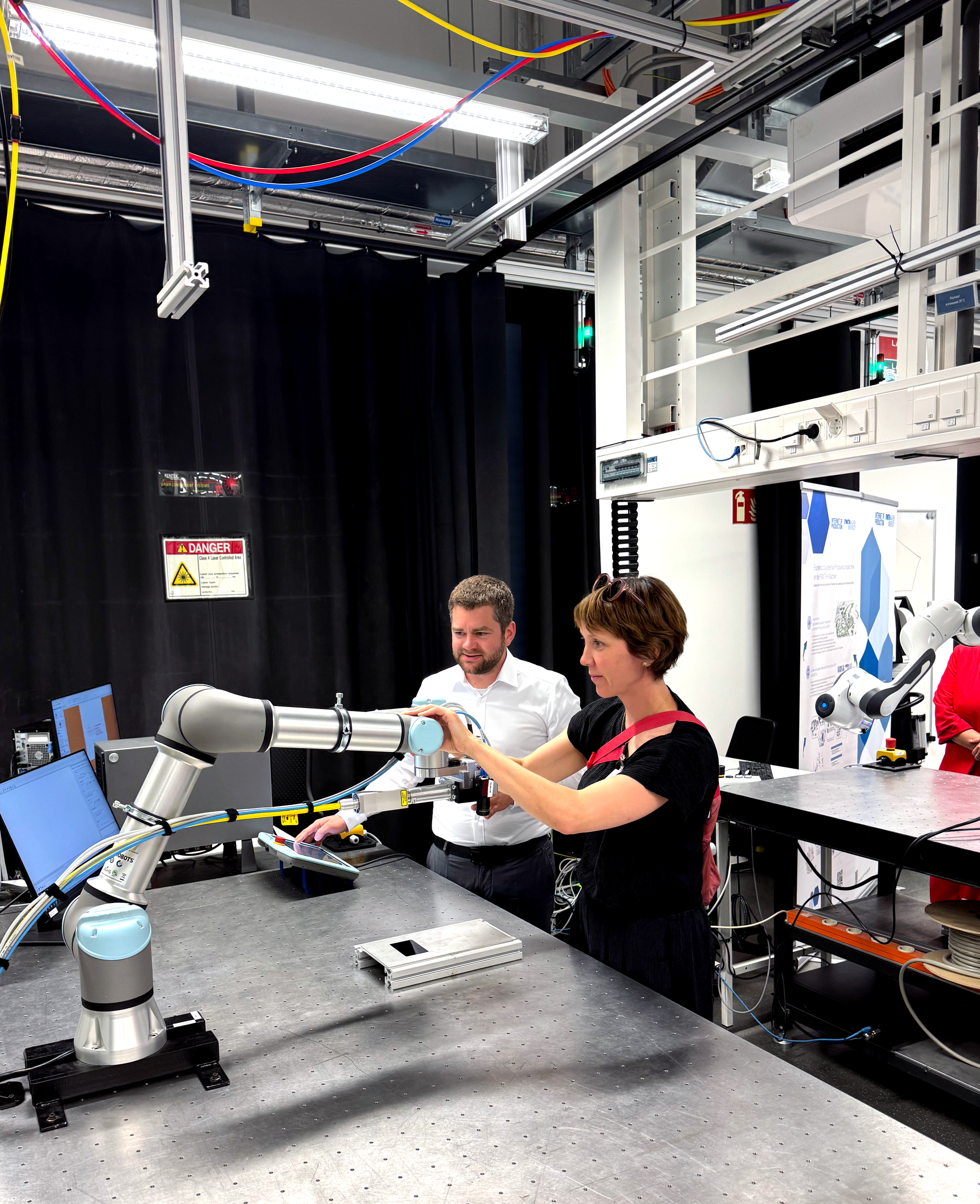

Im Robotics-Lab erklärte Thomas Kaster (RWTH LLT), wie Robotertechnik und digitale Steuerung die Laserbearbeitung effizienter machen können. Automatisierung ermöglicht eine schnellere und präzisere Durchführung komplexer Aufgaben, was die industrielle Produktion flexibler und leistungsfähiger machen kann.

Im DESY-Labor im Fraunhofer ILT präsentierten Christoph Spurk (RWTH LLT) und Marie Lach (Fraunhofer ILT) aktuelle Entwicklungen im Bereich der Datenvisualisierung und -analyse. In ihrem Forschungsfeld nutzen sie Synchrotronstrahlung als Werkzeug, um ein detailliertes Grundlagenverständnis über Laserbearbeitungsprozesse aufzubauen. Dabei soll Röntgenstrahlung genutzt werden, um durch Phasenkontrastbildgebung den Prozess im Material in-situ zu visualisieren und damit die Prozessdynamiken besser verstehen zu können.

An der LPBF-Versuchsanlage (Laser Powder Bed Fusion) erzählte Dr. Wilhelm Meiners von seinem besonderen Karriereweg in der additiven Fertigung. Meiners, der als Pionier in diesem Bereich gilt, begann seine Laufbahn bereits am Fraunhofer ILT, bevor er zu TRUMPF wechselte. Nach seiner Zeit dort kehrte er als Chief Scientist zum ILT zurück. Hervorgehoben wurde, dass der Forschungscampus eine entscheidende Rolle in Meiners' Karriere spielte. Durch die enge Zusammenarbeit zwischen Wissenschaft und Industrie konnte er direkten Zugang zu hochmodernen Technologien und praxisnahen Forschungsprojekten nutzen. Sein Wechsel zwischen Forschungseinrichtungen wie dem Fraunhofer ILT und der Industrie bei TRUMPF Laser- und Systemtechnik GmbH zeigt, wie der Forschungscampus als wichtige Brücke zwischen Forschung und industrieller Anwendung Karrierewege aktiv fördert.

An der AM-Station des Fraunhofer ILT erläuterte Marvin Kippels den erfolgreichen Transfer von Forschungsergebnissen zu Anlagenherstellern. Hierbei spielt die Arbeit auf offenen Laboranlagen, wie die Untersuchung spezifischer Intensitätsverteilungen, eine zentrale Rolle. Die Forschungsergebnisse werden in Zusammenarbeit mit Industriepartnern auf echten Produktionsanlagen umgesetzt und validiert.

Der zehnte Strategieworkshop der Forschungscampi in Aachen hat erneut gezeigt, wie wichtig das Industry on Campus-Modell für die Innovationskraft und Wettbewerbsfähigkeit Deutschlands ist. Die praxisnahen Beispiele und Diskussionen verdeutlichten, dass die enge Zusammenarbeit zwischen Forschung und Industrie entscheidend ist, um zukunftsweisende Technologien voranzutreiben. Mit den erarbeiteten Handlungsempfehlungen ist ein weiterer Schritt getan, um das Modell langfristig zu etablieren und weiterzuentwickeln. Die Zukunft liegt in der verstärkten Vernetzung, der Einbindung neuer Akteurinnen und Akteure sowie der konsequenten Nutzung gemeinsamer Ressourcen – ein Ansatz, der sowohl für die Wissenschaft als auch für die Industrie von großem Nutzen ist.