Ausgezeichnete Forschung in der Legierungs- und Prozessentwicklung für die Additive Fertigung: DGM-Nachwuchspreis für Dr.-Ing. Patrick Köhnen

Dr.-Ing. Patrick Köhnen erhielt kürzlich den DGM-Nachwuchspreis 2020 der deutschen Gesellschaft für Materialkunde für seine herausragenden Leistungen in der Forschung auf dem Gebiet der Materialwissenschaft und Werkstofftechnik.

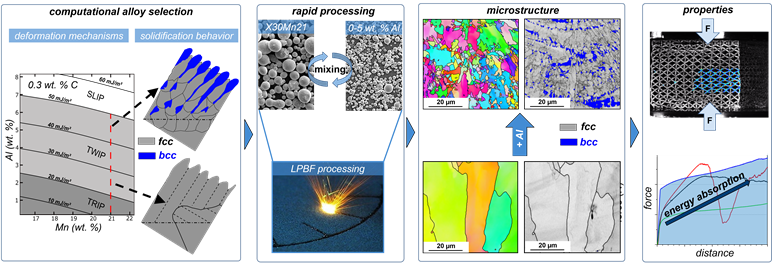

Herr Dr. Köhnen legte seinen Forschungsschwerpunkt in den letzten fünf Jahren auf die Legierungsentwicklung für die additive Fertigung. Dazu eignete er sich in kürzester Zeit die materialwissenschaftlichen Grundlagen hochlegierter Stähle, Nickelbasislegierungen sowie Erstarrungs- und Plastizitätstheorien an. Mit Fachwissen und Kreativität gelang es ihm, die von ihm neu entwickelten Stähle so zu manipulieren, dass sowohl deren Mikrostruktur, kristallographische Textur als auch die mechanischen Eigenschaften gezielt festgelegt werden können. Das gezielte Einstellen der mechanischen Eigenschaften von additiv gefertigten Stählen hat dabei eine hohe Relevanz für die industrielle Nutzung der additiven Fertigung, bzw. bei der Herstellung von geometrisch komplexen Gitterstrukturen für Leichtbauanwendungen mit hoher Energieabsorption.

Besonders geschätzt wurde zudem Herr Dr. Köhnens „zügige Einarbeitung in moderne experimentelle und computergestützte Methoden (FEM, CALPHAD, Phasenfeldmethode) und deren Anwendung zur prädiktiven Beschreibung des Materialverhaltens sowie dem tiefgreifenden Verständnis der ablaufenden Mechanismen während Erstarrung und Verformung.“ (https://dgm.de/dgmtag/preistraeger/dgm-nachwuchspreis-2020). Herr Dr. Köhnens Arbeit bildet einen wertvollen Teil der grundlagenwissenschaftlichen Forschung und ist zugleich von hoher Relevanz für die Industrie. Publikationen in hochrangigen Fachzeitschriften (Additive Manufacturing Journal, Materials and Design Journal) mit insgesamt über 170 Zitationen und die Auszeichnung als Finalist beim Stahlinnovationspreis 2018 unterstreichen dies.

Nach dem Studium des Faches Wirtschaftsingenieurwesen (Fachrichtung Werkstoff- und Prozesstechnik) an der RWTH Aachen und der Polytechnischen Universität Valencia (Spanien), untersuchte Patrick Köhnen 2016 als Stipendiat supraleitende, ultraharte Materialien an der University of California in Los Angeles (UCLA, USA). Ende 2020 schloss er seine Doktorarbeit bei Dr.-Ing. Christian Haase, Prof. Bleck, Prof. Schleifenbaum und Prof. Dr.-Ing. Ulrich Krupp zum Thema “Alloy and process design of additively manufactured bulk and lattice structures of austenitic advanced high-strength steels” am Institut für Eisenhüttenkunde (IEHK) der RWTH Aachen ab. Aktuell setzt er seine Forschungsarbeiten im Bereich der additiven Fertigung als Research Area Manager für Digitale Materialien am Lehrstuhl Digital Additive Production (DAP) der RWTH Aachen fort:

Inzwischen ist Patrick Köhnen im Rahmen seiner Forschungstätigkeit am Lehrstuhl DAP auch im Forschungscampus Digital Photonic Production (DPP) im Kompetenzfeld Produktion/Werkstoffentwicklung verankert. Seine Forschungsergebnisse werden innerhalb des Sprintteams „Entwicklung von angepassten Legierungssystemen für das laserbasierte Additive Manufacturing“ gemeinsam mit Partnern aus der Industrie weiterentwickelt. In gemeinsamen Workshops werden experimentelle und numerische Methoden angewendet, um neue hochleistungsfähige Nickelbasissuperlegierungen mit verbesserter additiver Verarbeitbarkeit für die Luftfahrt oder Energieerzeugung zu entwickeln.

Zudem leitet Dr. Patrick Köhnen das Sprintteam zum Thema „Entwicklung und Validierung eines Konzepts zur Prozesscharakterisierung und Maschinenübertragbarkeit für die additive Fertigung“. Dabei liegt die Herausforderung darin, dass eine einmal entwickelte Prozessführung beim Laser Powder Bed Fusion (LPBF) nur bedingt von einer LPBF-Maschine auf eine andere übertragbar ist. Das Problem ist abhängig von Bauteilgeometrie, Belichtungsstrategie oder Schutzgasführung in der Maschine. Ziel ist es, die Maschinenübertragbarkeit bei gleichzeitigem Ausschluss von Variationen in der Bauteilqualität zu gewährleisten. Notwendige Voraussetzung ist dazu ein besseres Verständnis des LPBF-Prozesses hinsichtlich einer maschinenunabhängigen und konstanten Bauteilqualität sowie der Aussagekraft von Prozessbeobachtungssystemen. Dazu wird zunächst eine Methodik entwickelt, um die maschinenabhängigen Einflussfaktoren mit der stärksten Hebelwirkung auf die Bauteilqualität zu identifizieren.

Die Deutsche Gesellschaft für Materialkunde (DGM) verlieh den DGM-Nachwuchspreis 2020 an insgesamt vier Forscher aus dem Bereich der Materialwissenschaft und Werkstofftechnik.

Weitere Informationen zu den Preisträgern:

https://dgm.de/dgmtag/preistraeger/dgm-nachwuchspreis-2020

Weitere Informationen zum Forschungscampus Digital Photonic Production DPP

Als Teil der deutschlandweiten Förderinitiative „Forschungscampus – öffentlich-private Partnerschaft für Innovationen“ des Bundesministeriums für Bildung und Forschung BMBF untersucht der Forschungscampus DPP neue Methoden und grundlegende physikalische Effekte für die Nutzung von Licht als Werkzeug in der Produktion der Zukunft. Für diese Forschungsprogrammatik bündeln RWTH Aachen University, Fraunhofer-Gesellschaft sowie inzwischen 26 Industrieunternehmen ihre Ressourcen komplementär an einem gemeinsamen Standort: Im Cluster Photonik auf dem RWTH Aachen Campus stehen den interdisziplinären Forscherteams circa 5000 qm² Büro- und Laborfläche für die gemeinschaftliche Bearbeitung komplexer Forschungsfelder der Lasertechnik zur Verfügung.

Weitere Informationen zum Lehrstuhl Digital Additive Production DAP

Die Zukunft der produzierenden Industrie verlangt nach fortschrittlichen und nachhaltigen Lösungen – nicht nur, um wirtschaftlich handlungs- und wettbewerbsfähig zu bleiben, sondern auch, um dem Umwelt- und Klimaschutz gerecht zu werden. Die Digitalisierung wie auch die Additive Fertigung (engl. Additive Manufacturing – AM), oft auch 3D-Druck genannt, bieten außergewöhnlich gewinnbringende Antworten auf diese Herausforderungen. Vor diesem Hintergrund wurde im August 2016 mit der Berufung von Prof. Johannes Henrich Schleifenbaum der Lehrstuhl Digital Additive Production DAP an der RWTH Aachen gegründet. In einem starken Netzwerk erforschen und entwickeln mittlerweile mehr als 120 motivierte und talentierte Mitarbeiter*innen die Zukunft der Digitalisierung sowie der Additiven Fertigung für ein nachhaltiges Morgen.