Technische Spezifikationen

Kannst du uns die wichtigsten technischen Spezifikationen der Anlage beschreiben?

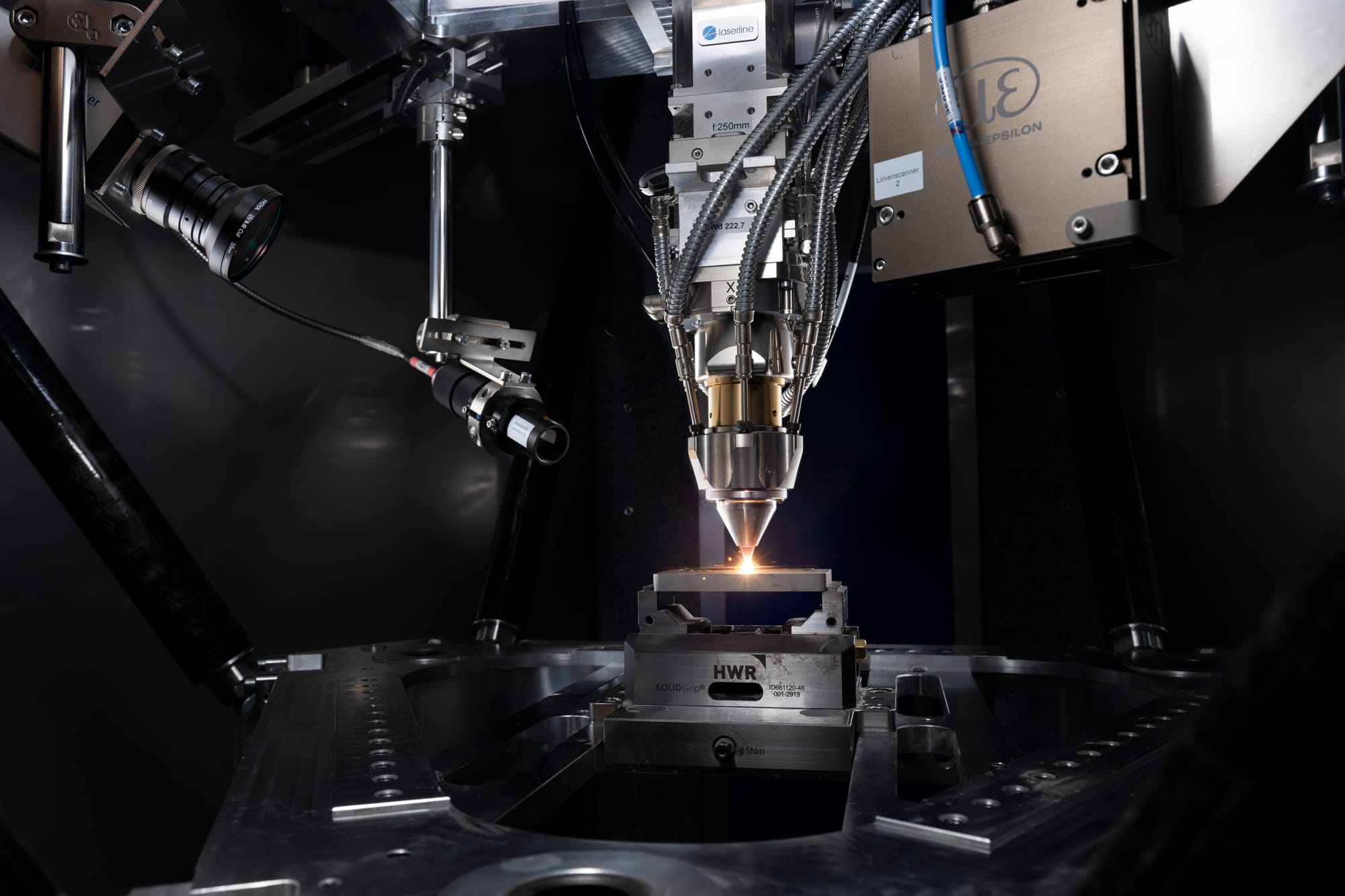

Die Ponticon pe3D ist eine Auftragschweißanlage, die das Extreme Hochgeschwindigkeitslaserauftragschweißen (EHLA) in 3 Dimensionen erlaubt. Durch das Tripod Handling-System lässt sich eine Prozessgeschwindigkeit von 200 m/min mit einer Beschleunigung von 5G erreichen. Die Werkstücke sind auf max. 25 kg begrenzt. Die Strahlquelle ist ein Diodenlaser mit einer maximalen Leistung von 8 kW. Besonders ist auch das umfangreiche Prozessmonitoring: Die Anlage ist ausgestattet mit koaxialem Prozessmonitoring, Pyrometrie, Thermographie und einer Hochgeschwindigkeitskamera. Zusätzlich verfügt die Anlage über eine Pulvermischeinheit, in der 8 verschiedene Pulver gemischt und dem Prozess zugeführt werden können.

In welchen spezifischen Anwendungsbereichen wird diese Anlage eingesetzt? Und welche Vorteile bietet sie im Vergleich zu anderen Technologien in Bezug auf Präzision, Geschwindigkeit und Flexibilität?

Die Anlage ist primär für die additive Fertigung von semi-komplexen Strukturen gedacht. Durch die 3D-Prozessführung können hier komplexere Bauteile als im konventionellen EHLA aufgebaut werden - in kürzerer Zeit als im Pulverbett (PBF-LB/M)-Verfahren. Als weiteren Vorteil bietet die Anlage die Möglichkeit zur Legierungsentwicklung, welche die Hauptanwendung in Sprint 2 im Forschungscampus DPP darstellt. Durch die verschiedenen Pulverzuführungen und die Pulvermischeinheit können Pulver direkt im Prozess gemischt werden. Dadurch erfolgt eine homogene Mischung der Pulver und ein Vorlegieren entfällt ganz. Zusätzlich kann die Zusammensetzung während eines Prozesses verändert werden. Somit können in kurzer Zeit viele verschiedene Legierungen getestet werden.

Forschungseinsatz im Forschungscampus DPP

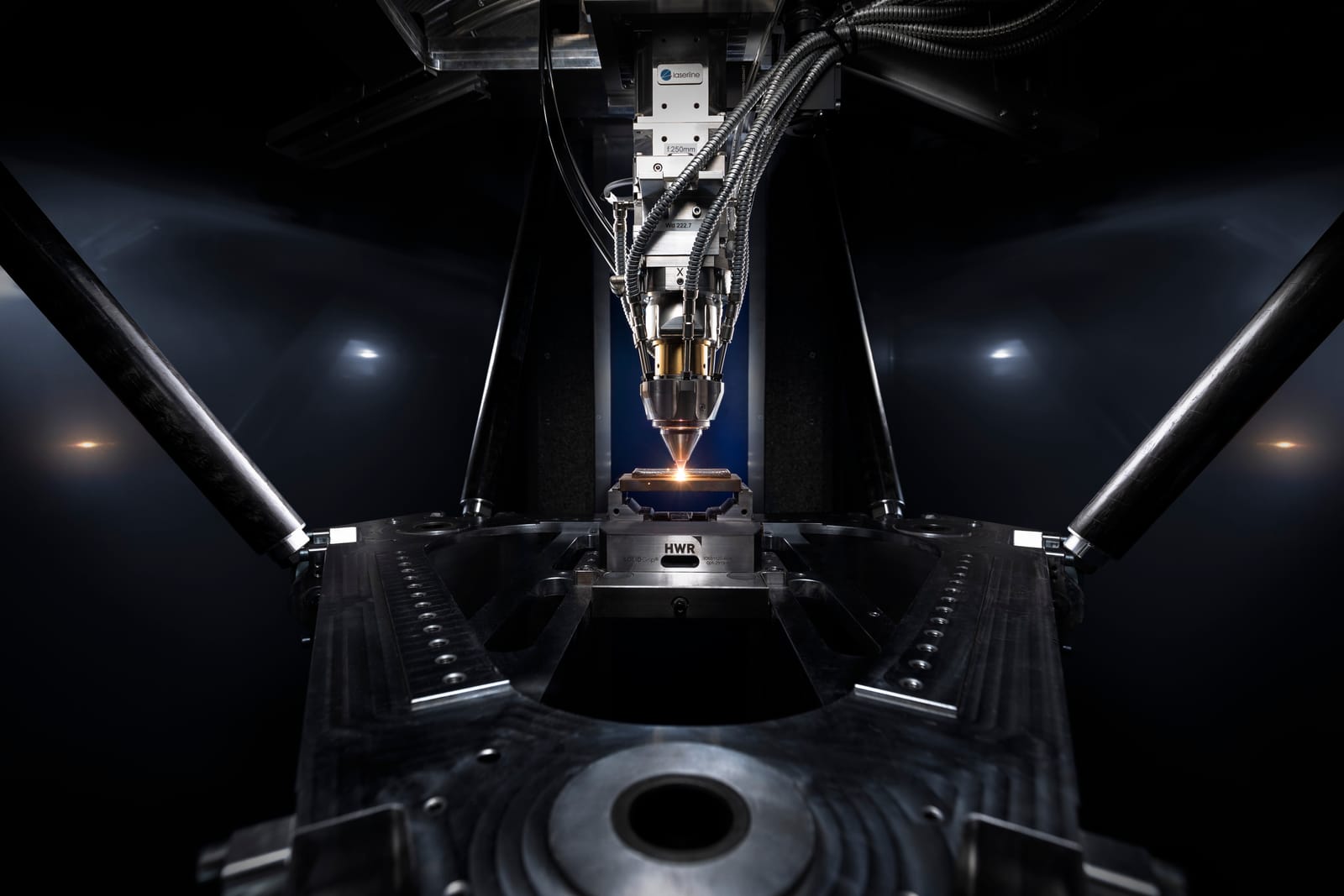

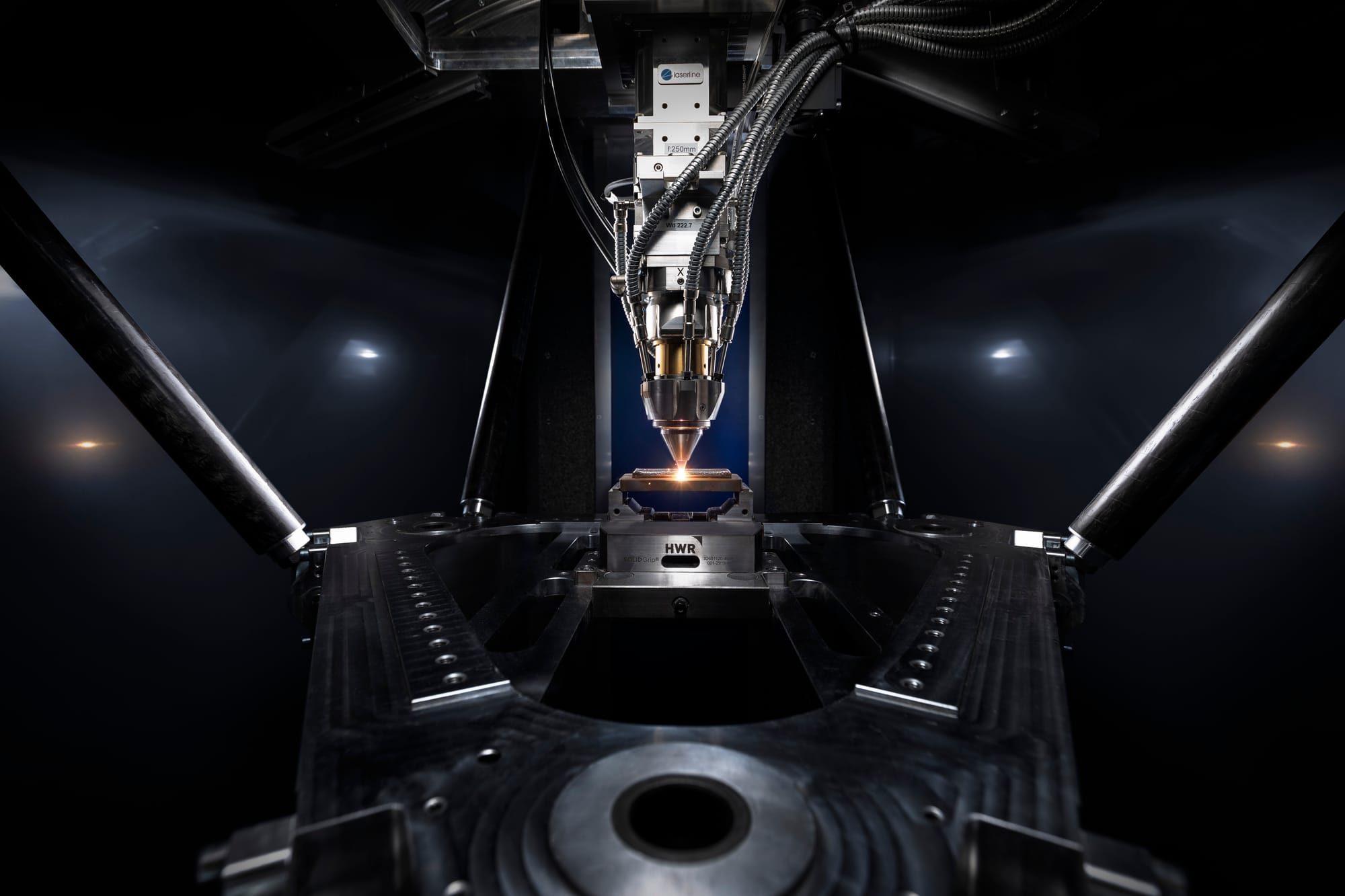

EHLA 3D-Prozess mit Ponticon pe3D. © RWTH DAP/Mario Irrmischer.

Wie wird die Anlage spezifisch für Forschungszwecke im Forschungscampus genutzt? Welche innovativen Anwendungen oder Projekte wurden mit dieser Anlage bereits realisiert, und wie unterstützt sie die Forschungsarbeiten?

Die Anlage wird im DPP zur Legierungsentwicklung genutzt. Das Sprintteam 2 "Entwicklung von angepassten Legierungssystemen für das laserbasierte Additive Manufacturing" untersucht die Entstehung und Prävention von Rissen im Material CM247LC für das PBF-LB/M-Verfahren. Hierbei werden verschiedene chemische Zusammensetzungen zuerst simulativ und anschließend experimentell getestet. Für den experimentellen Teil wird unter anderem die pe3D genutzt.

AM-Prozesse unterscheiden sich vor allem in ihren Abkühlbedingungen: Das EHLA-Verfahren ermöglicht die Nachbildung dieser spezifischen Prozesseigenschaften, die für die Entwicklung der Mikrostruktur bei anderen AM-Prozessen entscheidend sind.

Für die Legierungsentwicklung bedeutet das, dass Legierungen für PBF-LB/M oder DED im deutlich schnelleren EHLA-Verfahren experimentell getestet werden können. Daher nutzen die Forschenden des Sprintteams 2 die pe3D für zahlreiche experimentelle Untersuchungen verschiedener Legierungsmodifikationen für Nickelbasislegierungen im Rahmen des Forschungscampus DPP (Werkstoff: CM247LC).