Motivation und Herausforderung

Die Materialentwicklung bietet eine große Chance für das Additive Manufacturing, da es bislang noch wenig erforschte und an das AM angepasste Legierungen gibt. Dabei gilt es, die Verlässlichkeit und die komplexen Wechselwirkungen zwischen Material und Laserstrahlung in die FuE-Aktivitäten einzubeziehen.

Sprintteam 2 arbeitet an der Entwicklung einer Methodik zur Legierungsentwicklung, um diese anschließend zur Herstellung angepasster Nickelbasislegierungen für das LPBF zu nutzen. Das wollen sie mit Hilfe einer Kombination aus theoretischem und physischem Legierungsscreening zum Materialdesign umsetzen.

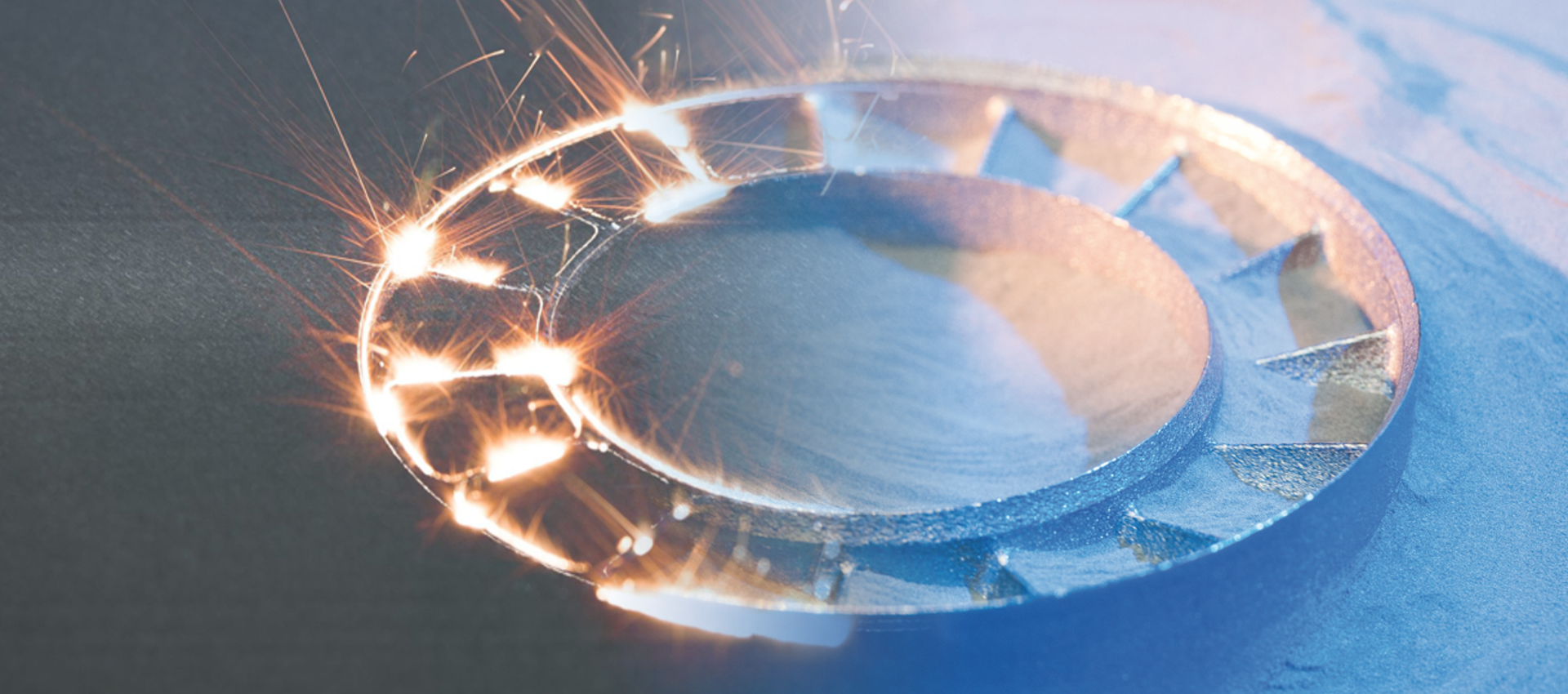

Eine gegenwärtige Herausforderung besteht in der Rissbildung bei nicht- oder schwer schweißbaren Legierungen, wie zum Beispiel der Ni-Superlegierung CM247LC. Hierbei handelt es sich um eine besonders herausfordernde Legierung, die als „non-weldable“, also nicht schweißbar gilt. Sollte es dem Team im Laufe der Projektphase gelingen, diese „harte Nuss“ zu knacken, würde das einen enormen Erkenntnisgewinn bedeuten.

Der Lösungsansatz liegt in einer Kombination aus theoretischem und physischem Legierungsscreening. Dazu wurde das Sprintteam in kleinere Teams aufgeteilt. Subgruppe 1[1] legt den Fokus auf die computergestützte Prozess- und Legierungsentwicklung, Subgruppe 2[2] untersucht den konkreten Referenzwerkstoff, und Subgruppe 3[3] kümmert sich um die Prozessübertragbarkeit.

Bei der computergestützten Legierungsentwicklung mittels thermodynamischer Berechnungen ermöglichen eine feine Diskretisierung und schnelle Rechenzeiten ein präzises Screening des „Zusammensetzungsraums“. Ziel ist ein besseres Verständnis von unterschiedlichen Legierungssystemen und den darin beinhalteten Elementen. Deren Auswahl basiert auf vordefinierten Kriterien und wird stetig durch weitere Kriterien optimiert bzw. bereichert (z.B. Parameter wie Rissanfälligkeit etc.).

Mit Hilfe einfacher thermodynamischer Simulationen – basierend auf der jeweiligen chemischen Zusammensetzung – wird nach der optimalen Zusammensetzung gesucht, um wesentlich detailliertere Simulationen (z.B. mittels Phasenfeld-Rechnungen) und Experimente durchführen zu können. Vielversprechende Werkstoffkandidaten werden anschließend über Pulververdüsung hergestellt, mittels LPBF und DED additiv verarbeitet und tiefgehend experimentell charakterisiert.

Weiterhin untersuchten die Forscherinnen und Forscher den im Bereich AM etablierten Werkstoff IN718 in Bezug auf sein Erstarrungsverhalten. Dabei achteten sie primär darauf, wie viel Energie nötig ist, um den Referenzwerkstoff zum Schmelzen zu bringen. Entscheidend ist demnach die eingebrachte Volumenenergie (Laserleistung dividiert durch Scangeschwindigkeit und anschließend multipliziert mit Schichtdicke bzw. Hatchabstand), welche durch maßgeblich die Erstarrungsraten und daraus resultierend die Mikrostrukturen beeinflusst.

Aktuelle Ergebnisse/Beobachtungen

1. Sprintphase

Die Erarbeitung der Strategie für die 1. Sprintphase fand in einem 1. Minisprint (7 Einheiten, je 2-4 Stunden, im November 2020) statt. Dabei wurden der Stand der Technik und interne Erfahrungen zur Verarbeitung des Referenzwerkstoffs CM247LC aufgearbeitet. Ebenso konnten ein möglicher Legierungsraum und Konzepte zur Rissvermeidung identifiziert werden. Darüber hinaus besprach das Team die Basisanforderungen an den zu entwickelnden AM-Werkstoff und dessen potenzielle Anwendungsperspektiven.

Die damit verbundenen Ziele der 1. Sprintphase waren die Identifizierung des möglichen Legierungsraums und der Zielzusammensetzung (1. Iteration), die Herstellung und Untersuchung des Referenzwerkstoffs CM247LC und die Untersuchung zur Prozessübertragbarkeit von Ni-Basislegierungen (IN718). Bis jetzt war es möglich, eine Rissdichte unter 1 mm/mm² in CM247LC im LPBF-Zustand zu erreichen. Für die Anwendung in der Praxis ist dieser Wert jedoch noch deutlich zu hoch. Die gegenwärtige Herausforderung für Sprintteam 2 besteht somit darin, diesen Wert mit dem gewonnenen Prozess-Know-how und einer angepassten Legierung erheblich zu senken. Um die Prozessübertragbarkeit zu überprüfen, liegt der aktuelle Fokus auf Versuchen mit dem Werkstoff IN718, da dieser im Gegensatz zu CM247LC schweißbar ist. Indem IN718 im EHLA-Prozess unterschiedliche Prozess- und somit Abkühlbedingungen erfährt, können Zustände mit zu LPBF- und DED-Zuständen vergleichbaren Mikrostrukturen und mechanischen Eigenschaften eingestellt werden. Der EHLA-Prozess eignet sich somit als Emulator zur Werkstoffentwicklung für die genannten AM-Verfahren.

Ausblick

Die Untersuchungen zum Referenzwerkstoff sind nun weitgehend abgeschlossen und es konnte eine erfolgreiche Prozessparameterkombination mit reduzierter Rissdichte erarbeitet werden. Das Team entwickelte ein Alloy Screening Framework und schaffte es, die Prozess- und Erstarrungssimulation experimentell für den herausfordernden Werkstoff CM247LC zu validieren. Es liegt ein Proof of Concept für das experimentelle Legierungsscreening mit EHLA am Beispiel des Werkstoffs IN718 vor.

Für die aktuelle, zweite Sprintphase stehen nun die Verfeinerung des Anforderungsprofils und die Identifikation der 1. Werkstoffmodifikation durch das Alloy Screening Tool sowie Prozess- und Werkstoffsimulationen an. Dazu soll eine Verdüsung in Verbindung mit einer LPBF/DED-Parameterstudie, Rissauswertung und Mikrostrukturuntersuchungen für eine erste Werkstoffmodifikation durchgeführt werden. Abschließendes Ziel der 2. Sprintphase werden der Aufbau und die Prozesssimulation von repräsentativen Demonstratorbauteilen (Vergleich Referenz + 1. Modifikation) sein.

Das Sprintteam

Access e.V, BeAM S.A.S., EOS GmbH Electro Optical Systems, ESI Group, MTU Aero Engines AG, Oerlikon Metco Woka GmbH, RWTH Aachen DAP, IEHK RWTH.

[1] Access e.V., ESI Group, RWTH Aachen DAP, IEHK RWTH, Oerlikon Metco Woka GmbH, MTU Aero Engines AG, EOS GmbH Electro Optical Systems

[2] EOS GmbH Electro Optical Systems, RWTH DAP, IEHK RWTH, BeAM S.A.S., Access e.V., ESI Group

[3] RWTH DAP, IEHK RWTH, EOS GmbH Electro Optical Systems, BeAM S.A.S.